Проверка функциональности и производительности деталей — важный этап в процессе создания качественных изделий

При разработке и производстве деталей различного назначения и размеров, очень важно гарантировать их высокую функциональность и производительность. Для этого необходимо провести специальные проверки и испытания, которые помогут выявить возможные дефекты и недостатки.

Одним из ключевых методов для проверки деталей является функциональное тестирование. В процессе функционального тестирования деталь подвергается различным нагрузкам и условиям работы, чтобы убедиться, что она работает так, как задумано. Процесс заключается в проведении ряда испытаний, во время которых деталь подвергается давлению, сжатию, растяжению и другим видам физического воздействия.

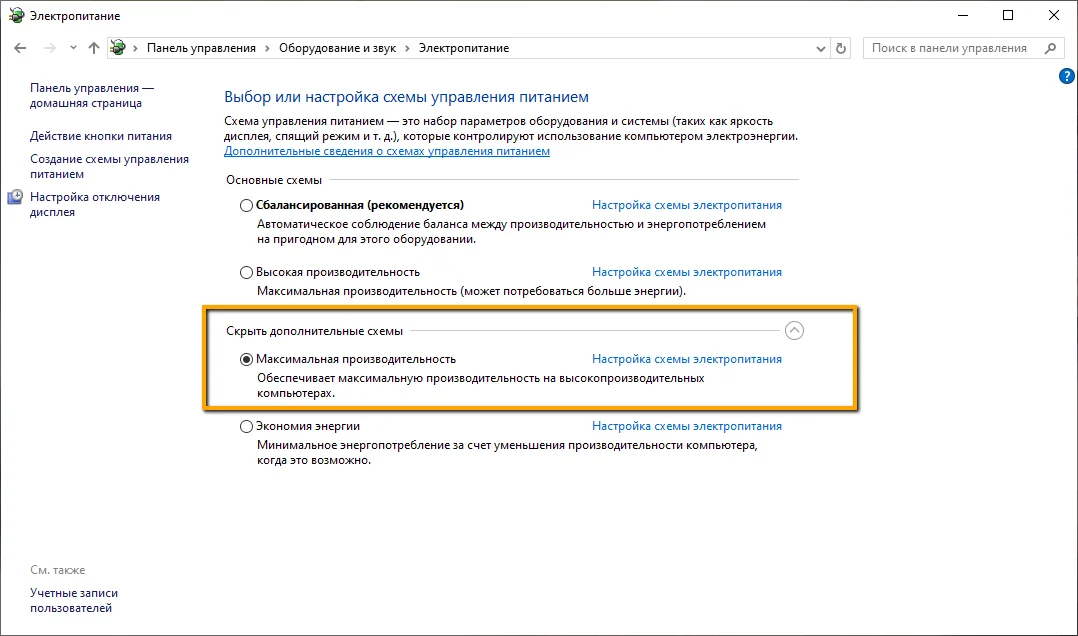

Важным шагом при проверке функциональности деталей является также проверка их производительности. Для этого используются различные методы и инструменты, позволяющие оценить скорость работы детали, ее энергопотребление и другие показатели производительности. Проведение таких проверок позволяет выявить слабые места, оптимизировать конструкцию и повысить эффективность работы всего механизма.

Методы проверки функциональности деталей

При проектировании и изготовлении деталей важно обеспечить их надлежащую функциональность. Для этого необходимо провести ряд проверок, которые позволят выявить возможные проблемы и дефекты.

1. Визуальный контроль

Визуальный контроль является первым и самым простым методом проверки деталей. С помощью визуального осмотра можно обнаружить повреждения, деформации, трещины, небольшие дефекты и другие видимые проблемы. Визуальный контроль может быть как внешним, так и внутренним, осуществляемым с помощью срезов и сечений.

2. Испытания работоспособности

Для проверки работоспособности деталей используются различные испытания. Это может быть испытание на износостойкость, на прочность или на механическую стабильность. Они позволяют убедиться в том, что деталь соответствует требуемым нормам и способна выдерживать необходимые нагрузки и условия эксплуатации.

3. Испытания электротехнической функциональности

Если деталь имеет электротехническую функцию, то для ее проверки необходимо провести специальные испытания. Например, это может быть испытание на изоляционные свойства, на электрическую проводимость или на электромагнитную совместимость. Такие проверки позволяют убедиться в том, что деталь выполняет требуемые электротехнические функции.

4. Испытания производительности

Испытания производительности позволяют оценить работу детали в реальных условиях эксплуатации. Например, для деталей автомобильной промышленности проводятся испытания на вибрационную нагрузку или на температурные экстремумы. Такие испытания дают возможность проверить работоспособность деталей в различных эксплуатационных условиях.

В зависимости от конкретных требований и условий эксплуатации деталей, методы проверки и испытания могут значительно отличаться. Но в любом случае, проведение комплексной проверки функциональности деталей является неотъемлемой частью производственного процесса и позволяет обеспечить надежность и безопасность конечного продукта.

Контроль размеров и формы

Для контроля размеров и формы применяются различные методы и инструменты. Один из основных методов — использование микрометров, калибров, нутромеров и шаблонов. Эти инструменты позволяют точно измерить размеры и форму деталей с высокой точностью.

Контроль размеров и формы также может проводиться при помощи оптических иллюминаторов и микроскопов. Эти инструменты позволяют проверить детали на микроуровне, что особенно важно при изготовлении мелких и сложных деталей.

Контроль размеров заключается в проверке соответствия фактических размеров деталей требуемым. Он осуществляется с помощью сравнения размеров детали с предписанными нормативами и установленными стандартами.

Контроль формы заключается в проверке правильности геометрических параметров детали. Например, форма может быть проверена на соответствие требованиям к цилиндричности, плоскости, параллельности и другим геометрическим характеристикам.

Контроль размеров и формы является неотъемлемой частью процесса проверки деталей и позволяет выявлять дефекты и отклонения в их изготовлении. Он также позволяет убедиться в том, что детали соответствуют требуемым техническим характеристикам и готовы к использованию.

Испытание на прочность и нагрузку

Испытание на прочность и нагрузку представляет собой один из важных этапов проверки функциональности и производительности деталей. В процессе этого испытания осуществляется проверка устойчивости материала и выявление его предела прочности.

Для проведения испытания на прочность и нагрузку необходим специализированный испытательный стенд, на котором деталь подвергается различным нагрузкам и циклам нагружения. Испытания проводятся с использованием специальных приборов и оборудования, которые позволяют точно измерить и контролировать нагрузки и деформации деталей.

Цель испытания на прочность и нагрузку:

Основной целью испытания на прочность и нагрузку является определение механических свойств и характеристик деталей, таких как прочность, упругость, пластичность и других. Испытание позволяет точно определить, как деталь поведет себя в условиях, когда на нее будет оказана максимальная нагрузка.

Проведение испытания:

Испытание на прочность и нагрузку состоит из нескольких этапов. Сначала производится определение начальных характеристик детали, таких как размеры, масса и другие параметры. Затем на испытательном стенде деталь подвергается постепенно увеличивающейся нагрузке, снимаясь метрические данные для дальнейшего анализа.

После завершения испытания проводится анализ полученных данных, выявляются пределы прочности детали и определяются показатели прочности, упругости и пластичности. Данные результаты испытания на прочность и нагрузку могут использоваться для определения возможности применения данной детали в различных областях.

Анализ производительности и работы

Для проведения анализа производительности необходимо определить параметры, которые требуется измерить. В первую очередь это могут быть такие характеристики, как время выполнения задачи, скорость обработки данных, использование памяти и многое другое. Определение именно этих параметров позволяет получить объективную оценку работы системы.

Анализ работы – это процесс, в ходе которого проводится оценка функциональности деталей в процессе выполнения задачи. В отличие от анализа производительности, анализ работы связан с тем, насколько хорошо выполняемая деталь соответствует своей цели и требованиям.

Для проведения анализа работы необходимо определить набор критериев, которые помогут оценить работу детали. Это могут быть такие критерии, как точность работы, надежность, устойчивость к ошибкам и др. Оценка работы деталей на основе определенных критериев позволяет выявить и исправить возможные проблемы или несоответствия.

Важно отметить, что анализ производительности и работы являются взаимосвязанными процессами. Понимание и оценка обоих аспектов позволяют разработчикам улучшить качество и эффективность работы деталей, обеспечивая таким образом более надежную и успешную систему в целом.

Вопрос-ответ:

Какие методы можно использовать для проверки функциональности и производительности деталей?

Для проверки функциональности и производительности деталей можно использовать различные методы, включая испытания на нагрузку, температурные испытания, испытания на вибрацию и шум, испытания на износ.

Как провести испытания на нагрузку деталей?

Для проведения испытаний на нагрузку деталей можно использовать специальные стенды, которые позволяют наносить на детали определенные нагрузки и измерять их деформацию и выносливость.

Как проводятся температурные испытания деталей?

Температурные испытания деталей проводятся путем подвергания их воздействию различных температурных режимов, в том числе криогенных (очень низких) и высоких температур. После испытаний производятся измерения деформации и стабильности деталей.

Как проводятся испытания на вибрацию и шум деталей?

Испытания на вибрацию и шум деталей проводятся с помощью специальных вибрационных и шумовых стендов. Детали подвергаются воздействию различных частот и уровней вибрации и шума, и затем измеряются и анализируются параметры, такие как амплитуда, частота и длительность вибрации или шума.

Как проверить износ деталей?

Износ деталей можно проверить с помощью различных методов, включая визуальный осмотр, измерение размеров и геометрии деталей, их массы и твердости. Также можно провести испытания на трение и измерить износ деталей после определенного периода эксплуатации.

Как можно проверить функциональность деталей?

Для проверки функциональности деталей используются различные методы, в зависимости от типа деталей и требований к их работе. Один из способов — это проведение визуальных осмотров, где можно обнаружить видимые дефекты и повреждения. Также используются физические испытания, такие как контроль ударной нагрузки, сжатие и изгиб, которые позволяют оценить прочность и долговечность деталей. Для более точной оценки функциональности применяются специальные испытательные стенды и аппараты, которые позволяют симулировать условия эксплуатации и проверить работу деталей в реальных условиях.

Как проверить производительность деталей?

Для проверки производительности деталей можно использовать несколько методов. Один из них — это проведение испытаний на нагрузку и измерение показателей работы деталей, таких как скорость, мощность или точность. Для этого применяются специальные приборы и аппараты, которые позволяют получить объективные результаты. Также можно провести сравнительный анализ производительности деталей на основе данных предыдущих испытаний или мнения специалистов. Важно проводить тестирование и измерения в условиях максимально приближенных к реальным, чтобы получить наиболее точные результаты.